| Главная / Справочник по ленточным пилам / Рекомендации в эксплуатации

Рекомендации в эксплуатации ленточных полотен по металлу

1. Подготовка к работе - обкатка ленточного полотна:

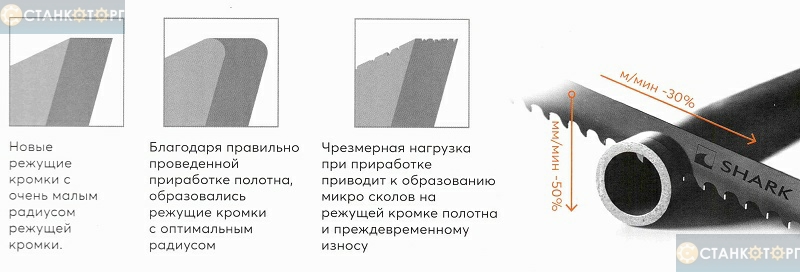

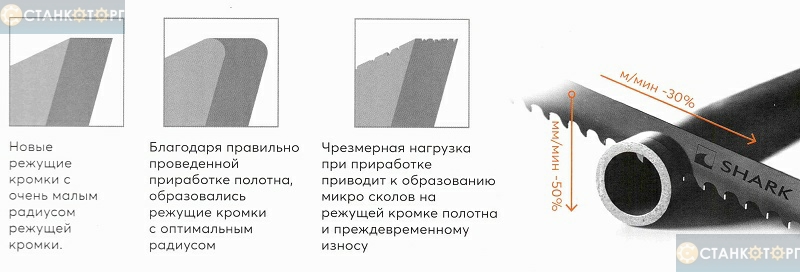

Очень важный пункт, так как ресурс ленточного полотна главным образом зависит от управляемой процедуры его "обкатки". Острозаточенный карандаш сломается сразу, в отличие от острого, но слегка притупленного, тот же принцип и при подготовке полотна. Сначала надо дать полотну приработаться к шкивам станка, погоняв его в холостую по воздуху около пяти минут. Затем, на меньшей скорости вращения полотна, примерно 70% от рекомендуемой и 50% от рекомендуемой скорости подачи, пропилить заготовки около пятнадцати минут, и только после этого довести скорость вращения и подачи до нормальной. При работе с заготовками крупного сечения следует пропилить не менее 300 см², после чего постепенно довести скорость и подачу до рабочих (рекомендуемых) параметров. Для труднообрабатываемых материалов может понадобиться пропилить до 1500 см².

2. Натяжение полотна:

Степень натяжения ленточного полотна указана в инструкции по эксплуатации станка. Профессиональные и промышленные модели ленточнопильных станков оснащены встроенными тензометрами, при помощи которых можно контролировать степень натяжения. Важно не перетянуть полотно, так как из-за перетяжки существенно снижается стойкость, что приводит к разрыву ленточного полотна по сварному шву или образующимся трещинам. Если полотно недостаточно натянуть, то будет отклонение от перпендикулярной плоски пиления и извилистый пропил.

3. Эксплуатация полотна:

Основным показателем правильного выбор режимов резания служит отсутствие сильных вибраций при резании и вид стружки. Для оптимальной резки нужно, чтобы каждый зуб ленточного полотна срезал стружку определённой толщины. Практически подача подбирается по рекомендациям производителей оборудования или по типу стружки, которая получается при резке. В случае тонкой или пылеобразной стружки нужно увеличить скорость подачи полотна или уменьшить скорость резания. Слабо вьющаяся стружка свидетельствует о правильно выбранном режиме пиления. Стружка толстая или с голубым отливом говорит о чрезмерной скорости подачи или меньшей, чем необходимо, скорости резания.

Так же важно - не перегреть режущий материал полотна, отсюда следует, что требуется интенсивный полив полотна СОЖ, зоны резания и распиливаемой заготовки. При возникновении вибраций уменьшать подачу. Следить за качеством поверхности среза, задиры и каверны могут являться следствием неправильного подбора шага, режимов обработки или износа полотна.

4. Отдых полотна:

Отдых полотна позволяет перераспределить усталостные напряжения, возникающие в процессе работы, сохранить свойства инструментального материала и увеличить срок службы. При интенсивной работе в течение всего рабочего дня лучше работать двумя полотнами, одним до обеда, другим после. В конце рабочего дня обязательно ослаблять натяжение полотна, а еще лучше снимать полотно со станка, и вывернув его наизнанку, вешать на крюк.

- Для распиловки тонкостенных заготовок, таких как трубы, листовой прокат и подобных, требуются ленточные полотна с мелким шагом зуба, иначе существует опасность повредить или сломать зуб полотна.

- Заготовки большого размера должны разрезаться ленточными полотнами с крупным шагом зубьев. Крупный шаг увеличивает производительность и оставляет много места для свободного образования стружки.

- Для распиловки мягких и вязких материалов, таких как алюминий и бронза, требуется много свободного места для образования стружки, здесь тоже используют полотна с крупными зубьями, так как они не дают стружке скапливаться и застревать между зубьями.

Рекомендации перед началом пиления

Убедитесь, что:

1. Используется правильный тип полотна для данного материала.

2. Полотно имеет правильный шаг и конфигурацию зубьев для данной заготовки (форма, размер).

3. Полотно правильно установлено на шкивах ленточной пилы и в направляющих.

4. Зубья пилы направлены в сторону пиления. Если зубья ленточного полотна смотрят в обратную сторону, выверните пилу. Видео, как это можно сделать, находится в разделе - Проблемы и решения.

5. Натяжение полотна соответствует рекомендуемому, 250 - 280 Н/мм².

6. Направляющие установлены максимально близко к обрабатываемой заготовке.

7. Щетка для стружки и другое оборудование для удаления стружки расположено и функционирует правильно.

8. Охлаждающая жидкость поступает в пропил и имеет правильную консистенцию и концентрацию.

9. Режимы резания соответствуют рекомендуемым (скорость и подача).

10. Обрабатываемая заготовка надежно закреплена.

11. Ленточная пила не пускается в ход и не останавливается во время контакта с обрабатываемой заготовкой.

12. Для резки в старом пропиле не используется новое полотно (там могут находиться фрагменты зубьев старого полотна, если оно вышло из строя не завершив рез).

Ресурс и стойкость ленточного полотна по металлу

Стойкость ленточного полотна зависит от множества факторов, среди которых:

- тип станка;

- режимы работы;

- обрабатываемый материал;

- поперечное сечение материала;

- материал полотна;

- подготовка полотна;

- соблюдение правил эксплуатации, такие как: правильная скорость резания, верно подобранный шаг зубьев, использование СОЖ;

- квалификация и настроение рабочего.

Ресурса одного погонного метра ленточного полотна хватает распилить 1.5-2 м² черного металла сплошного сечения.

Если считать в часах, то ресурс для полотен большинства производителей составляет 175-210 часов работы. Снятие пилы при перерывах в работе оборудования на релаксацию, несколько увеличивает срок службы полотна.

Стойкость ленточных полотен

| Материал |

Производительность, см/мин |

Количество заготовок, шт. |

Производительность резания биметаллическими ленточными полотнами при пилении конструкционных сталей находится в пределах 35-70 см/мин, когда разрезаются высоколегированные сплавы и труднообрабатываемые материалы - 10-25 см/мин. Для каждого инструмента существует определённая зависимость между производительностью и стойкостью, которая отображена в таблице. Данные приведены для заготовок, диаметром 100 мм, разрезаемыми пилами 27х0,9. |

| Сталь 20-45 |

40 |

820 |

| 50 |

780 |

| 60 |

660 |

| Сталь 40Х |

35 |

700 |

| 45 |

630 |

| 50 |

510 |

20Х13, Р6М5

12Х18Н9Т |

15 |

380 |

| 20 |

300 |

| 25 |

210 |

Кроме стойкости самого зуба пилы к износу, следует отметить также стойкость самого полотна к циклическим знакопеременным нагрузкам, возникающих при движении самой пилы в лентопротяжном механизме ленточнопильного станка. На стойкость полотна существенно влияет и правильно подобранный шаг зуба ленточной пилы.

Рекомендации выбора шага зубьев ленточной пилы

Материалом, размером и толщиной заготовки обусловлен правильный выбор шага зубьев. Так, чем меньше и тоньше заготовка, тем мельче должны быть зубья, а при пилении больших заготовок полотно должно иметь крупные зубья. Мягкие материалы требуют большего объема впадин и более крупного шага. Твердые материалы требуют большего количества зубьев, одновременно участвующих в резании и более мелкого шага. Мы советуем при подборе шага зубьев следовать правилу, чтобы не менее 3 зубьев при резке находились в теле заготовки, оптимально 6-12 зубьев, максимально 24 зуба.

На сегодняшний день в приоритете резка металла на ленточнопильных станках ленточными полотнами с переменным шагом зубьев, где первая цифра в обозначении указывает количество зубьев на первый дюйм, а вторая цифра показывает количество зубьев на второй дюйм, далее идет чередование зубьев по всей длине сваренного в кольцо полотна. Чтобы самостоятельно определить какой шаг зубьев на ленточной пиле у которой стерлось обозначение, надо подсчитать количество зубьев на пяти сантиметрах полотна.

Пять зубьев на пяти сантиметрах - шаг зубьев 2/3 TPI;

Семь зубьев на пяти сантиметрах - шаг зубьев 3/4 TPI;

Девять зубьев на пяти сантиметрах - шаг зубьев 4/5 TPI;

Десять зубьев на пяти сантиметрах - шаг зубьев 4/6 TPI;

Одиннадцать зубьев на пяти сантиметрах - шаг зубьев 5/6 TPI;

Двенадцать зубьев на пяти сантиметрах - шаг зубьев 5/7 TPI;

Тринадцать зубьев на пяти сантиметрах - шаг зубьев 5/8 TPI;

Шестнадцать зубьев на пяти сантиметрах - шаг зубьев 6/10 TPI;

Девятнадцать зубьев на пяти сантиметрах - шаг зубьев 8/11 TPI;

Двадцать зубьев на пяти сантиметрах - шаг зубьев 8/12 TPI;

Двадцать четыре зуба на пяти сантиметрах - шаг зубьев 10/14 TPI;

Двадцать восемь зубьев на пяти сантиметрах - шаг зубьев 14 TPI;

Двадцать восемь зубьев на пяти сантиметрах - шаг зубьев 12/16 TPI;

Тридцать два зуба на пяти сантиметрах - шаг зубьев 14/18 TPI;

Сорок восемь зубьев на пяти сантиметрах - шаг зубьев 24 TPI.

Наибольшее распространение полотна получили для резки профиля и труб на предприятиях машиностроения в заготовительных и серийных производствах. В зависимости от толщины обрабатываемой детали рассчитывается шаг зубьев ленточной пилы. Ниже приведены специальные таблицы расчета, которые смогут помочь сделать оптимальный выбор шага зубьев того или иного полотна.

| Диаметр, мм |

Зубьев на дюйм |

Диаметр, мм |

Зубьев на дюйм |

| до 10 |

14 |

до 25 |

10/14 |

| 10 - 30 |

10 |

15 - 40 |

8/12 |

| 30 - 50 |

8 |

25 - 55 |

6/10 |

| 50 - 80 |

6 |

40 - 80 |

5/8 |

| 80 - 120 |

4 |

55 - 120 |

4/6 |

| 120 - 200 |

3 |

80 - 150 |

3/4 |

| 200 - 400 |

2 |

120 - 350 |

2/3 |

| 300 - 700 |

1,25 |

250 - 500 |

1,4/2 |

| > 600 |

0,75 |

> 500 |

0,75/1,25 |

Размер шага ленточной пилы для резки профиля и труб

| Стенка S, мм |

Наружный диаметр, мм |

| 20 |

40 |

60 |

80 |

100 |

120 |

150 |

200 |

300 |

500 |

| 2 |

14 |

14 |

14 |

14 |

14 |

14 |

10/14 |

10/14 |

8/12 |

6/10 |

| 3 |

14 |

14 |

14 |

10/14 |

10/14 |

10/14 |

8/12 |

8/12 |

6/10 |

5/8 |

| 4 |

10/14 |

10/14 |

10/14 |

8/12 |

8/12 |

8/12 |

6/10 |

6/10 |

5/8 |

4/6 |

| 5 |

10/14 |

8/12 |

8/12 |

8/12 |

6/10 |

6/10 |

5/8 |

5/8 |

4/6 |

4/6 |

| 6 |

8/12 |

8/12 |

6/10 |

6/10 |

5/8 |

5/8 |

5/8 |

5/8 |

4/6 |

3/4 |

| 8 |

8/12 |

6/10 |

6/10 |

6/10 |

5/8 |

5/8 |

5/8 |

5/8 |

4/6 |

3/4 |

| 10 |

|

6/10 |

5/8 |

5/8 |

5/8 |

5/8 |

4/6 |

4/6 |

3/4 |

3/4 |

| 12 |

|

5/8 |

5/8 |

5/8 |

4/6 |

4/6 |

4/6 |

3/4 |

3/4 |

3/4 |

| 15 |

|

5/8 |

5/8 |

4/6 |

4/6 |

4/6 |

4/6 |

3/4 |

2/3 |

2/3 |

| 20 |

|

|

4/6 |

4/6 |

4/6 |

3/4 |

3/4 |

2/3 |

2/3 |

2/3 |

| 30 |

|

|

|

3/4 |

3/4 |

3/4 |

3/4 |

2/3 |

2/3 |

2/3 |

| 50 |

|

|

|

|

|

|

2/3 |

2/3 |

2/3 |

2/3 |

* при распиловке труб, лежащих рядом, использовать значения с удвоенной толщиной стенки.

Метод зажима заготовки

Разумное размещение материала и методы зажима могут уменьшить возникновение повреждений пилы и увеличить ее срок службы. Ниже перечислены материалы и метод зажима.

Рекомендуемые режимы резания на ленточнопильных станках

| Материал заготовки |

Обозначение материала |

Скорость резания, м/мин |

Охлаждение |

| DIN |

ГОСТ |

Special |

Bi-metall |

Эмульсия |

Масло |

| да |

нет |

| Конструкционные стали |

St 35-St 42 |

Ст 35-55 |

40-55 |

60-80 |

1:10 |

Х |

|

| St 50-St 70 |

|

30-45 |

50-70 |

1:20 |

Х |

|

| Упрочняемые стали |

C10-C15 |

|

45-65 |

60-90 |

1:10 |

X |

|

| 14NiCr14 |

|

30-40 |

40-50 |

1:10 |

X |

|

| 21 NiCrMo 2 |

|

30-45 |

45-55 |

1:10 |

X |

|

| 16MnCr5 |

|

30-45 |

50-65 |

1:10 |

X |

|

| Азотируемые стали |

34 CrAI 6 |

|

|

20-35 |

1:20 |

|

Х |

| 34 CrAI Ni 7 |

|

|

20-35 |

1:20 |

|

Х |

| Хромистые стали |

С 35-С 45 |

|

35-55 |

55-75 |

1:20 |

|

X |

| 41 Cr4 |

40Х |

25-35 |

40-60 |

1:20 |

|

X |

| 40Mn4 |

40Г |

35-45 |

50-65 |

1:20 |

|

X |

| 42 CrMo 4 |

40 ХМ |

30-40 |

35-50 |

1:20 |

|

Х |

| 36 NiCr 6 |

40 ХН |

30-40 |

50-60 |

1:20 |

|

X |

| 24NiCr14 |

|

25-35 |

40-60 |

1:20 |

|

X |

| Подшипниковые стали |

100 Cr 6 |

|

25-35 |

50-65 |

1:30 |

|

X |

| 105 Cr4 |

ШХ 15 |

25-35 |

50-65 |

1:30 |

|

Х |

| 100 CrMo 6 |

|

20-30 |

40-50 |

1:30 |

|

Х |

| Пружинные стали |

65Si7 |

65 Г |

30-40 |

-100 |

1:30 |

|

Х |

| 50 CrV 4 |

50ХФА |

30-40 |

40-60 |

1:30 |

|

Х |

| Высокоуглеродистые инструментальные стали |

C80W1 |

У8А |

25-35 |

40-55 |

1:30 |

|

X |

| C125W1 |

|

20-30 |

35-45 |

1:30 |

|

X |

| С 105 W 2 |

У10А |

25-35 |

40-50 |

1:30 |

|

X |

| Легированные |

105 Cr 5 |

|

30-40 |

50-60 |

1:30 |

|

X |

| x210Cr12 |

Х12 |

|

20-35 |

|

|

X |

| х 40 CrMoV 51 |

4Х5МФС |

20-30 |

30-40 |

1:30 |

|

X |

| x210CrW12 |

ХВГ |

|

20-30 |

|

|

X |

| х 165 CrMoV 12 |

ХМ12 |

|

20-35 |

1:30 |

|

Х |

| 56 NiCrMoV 7 |

5ХНМ |

25-3 |

20-40 |

1:30 |

|

Х |

| 100 CrMo 5 |

|

20-30 |

35-45 |

1:30 |

|

Х |

| х 32 CrMoV 33 |

|

20-30 |

30-45 |

1:20 |

|

|

| Быстрорежущие стали |

S 6-5-2 |

Р6М5 |

|

25-40 |

1:30 |

|

X |

| S 6-5-2-5 |

Р6М5К5 |

|

25-40 |

1:30 |

|

X |

| S 18-0-1 |

Р18 |

|

25-40 |

1:30 |

|

X |

| S 18-1-2-10 |

Р18К10 |

|

25-40 |

1:30 |

|

X |

| Клапанные стали |

х 45 CrSi 93 |

|

|

30-40 |

1:20 |

Х |

|

| |

x45CrNiW189 |

|

|

30-40 |

1:20 |

Х |

|

| Высокотемпературные стали |

CrNi 2520 |

|

|

25-40 |

1:10 |

X |

|

| х 20 CrMoV 211 |

|

|

25-40 |

1:10 |

Х |

|

| x5NiCrTi2615 |

|

|

25-40 |

1:10 |

X |

|

| Теплостойкие стали |

х 10 CrAI 7 |

|

|

20-30 |

1:10 |

X |

|

| x15CrNiSi25/20 |

|

|

20-30 |

1:10 |

X |

|

| х 10 CrSi 6 |

|

|

20-30 |

1:10 |

X |

|

| Нержавеющие и Окалиностойкие стали |

х 5 CrNi 189 |

|

|

25-35 |

1:10 |

Х |

|

| х 10CrNiMoT1810 |

|

|

25-35 |

1:10 |

Х |

|

| х 10 Cr 13 |

12Х13 |

|

25-35 |

1:10 |

Х |

|

| x5CrNiMo 1810 |

|

|

25-35 |

1:10 |

Х |

|

| Стальное литье |

GS-38 |

|

30-40 |

50-60 |

1:50 |

|

Х |

| GS-60 |

|

30-40 |

50-60 |

1:50 |

|

Х |

| Чугунное литье |

GG- 15 |

Сч 15-32 |

30-40 |

40-50 |

|

|

X |

| GG-30 |

Сч21-40 |

30-40 |

40-50 |

|

|

X |

| GTW-40 |

|

30-40 |

40-50 |

|

|

X |

| GTS - 65 |

|

30-40 |

40-50 |

|

|

X |

| Высокотемпературные никелевые сплавы |

NiMoNic |

Нимоник |

|

15-25 |

1:10 |

X |

|

| Hastelloy |

Хастеллой |

|

15-25 |

1:10 |

X |

|

| Inconel |

Инконель |

|

15-25 |

1:10 |

X |

|

| Алюминиевые сплавы |

Al 99.5 |

А1 |

80-300 |

100-700 |

1:10 |

|

X |

| AIMg3 |

АЛ13 |

80-300 |

100-700 |

1:10 |

|

X |

| Бронзы |

CuSn6 |

Бр. Мц 5 |

50-70 |

70-100 |

1:50 |

|

X |

| CuAI8 |

Бр.АЮ |

30-45 |

50-70 |

1:50 |

|

X |

| Латунь |

CuZn 10 |

|

80-200 |

100-300 |

1:50 |

|

X |

| CuZn 31 Si |

|

80-200 |

100-300 |

1:50 |

|

X |

Преимущества пиления на ленточнопильных станках

Технология пиления на ленточнопильных станках находит все большую востребованность в современных производствах. К основным преимуществам использования ленточных полотен можно отнести:

- наименьшая величина стружки и отходов от резки;

- высокая точность изготовления торцов деталей;

- идеально ровная поверхность среза детали;

- отличная производительность и скорость работы оборудования;

- малошумность и отсутствие вибраций.

Используя ленточнопильные полотна взамен базовых способов резки дисками и ножами, в итоге мы получаем возможность сэкономить. Металл расходуется более расчетливо, значительно сокращается степень образования отходов производства. Кроме того, качество производимых изделий значительно превышает аналоги дисковой или резки на ножовочном станке.

|